Компоненты систем с ЧПУ

Основные составляющие системы с ЧПУ :

1. Система автоматизированного проектирования – CAD/CAM приложение. Разработчик-

дизайнер использует CAD/CAM приложение для создания выходного файла, называемого

«управляющая программа» (УП). УП, обычно представляемые в виде файла G-кодов,

содержат набор команд, по которым будет производиться обработка. G-кодовую управляющую

программу можно составить и вручную.

2. Файл УП помещается на внешний носитель – USB флешку, дискету или посредством

локальной сети передается из CAD/CAM приложения в Программу управления станком.

3. Программа управления станком. Программа управления читает УП, переводит ее на язык,

понятный станку и управляет инструментом, который обрабатывает заготовку. Mach3,

запущенная на персональном компьютере, выполняет функции Программы управления и посылает сигналы Платам электропривода (контроллерам).

4. Платы электропривода. Сигналы от Программы управления усиливаются платами

электропривода осей так, что сигналы приобретают мощность и соответствующую

продолжительность, чтобы управлять двигателями, установленными на осях станка.

5. Станок. Движение по осям Станка производится с помощью винтовых, реечных или

ременных передач, вращение на которые передается от серводвигателей или шаговых

двигателей.

Mach3 - это пакет программного обеспечения, который работает на ПК и превращает его в экономичную станцию управления станком .

Для работы Mach3 вам нужно иметь ПК, на котором установлена операционная система Windows

2000, Windows XP или 32-битная Windows7

ArtSoft USA рекомендует использовать процессор с частотой не менее 1GHz и монитор с разрешением 1024 x 768 пикс. Стационарный компьютер дает лучшие результаты, по сравнению с лэптопами и

значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ (таких,

как (1) на рисунке 1.1 – работа в CAD/CAM приложениях), когда он не занят управлением вашим

станком.

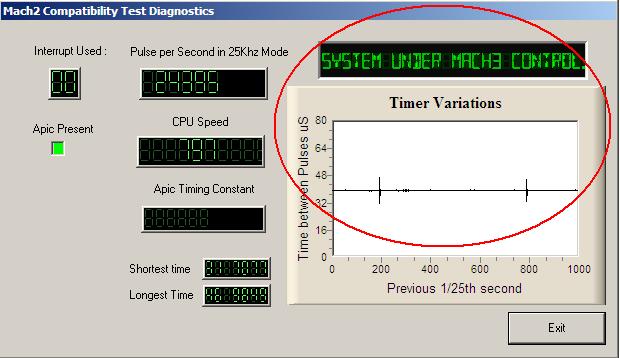

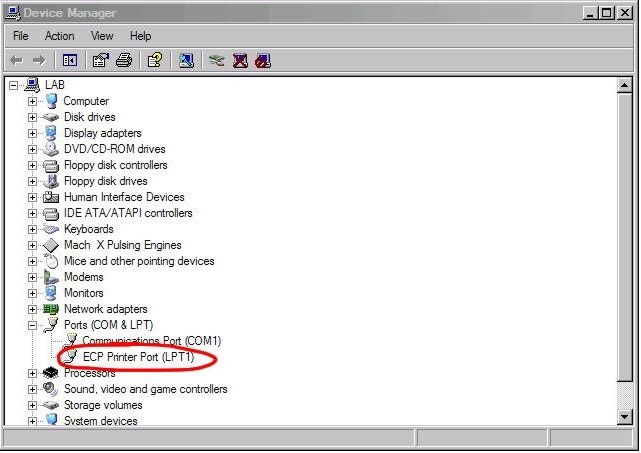

1. Проверяем корректность установки Mach3, а именно проверяем работу драйвера.

После установки программы запускаем файл DriverTest.exe, при корректной работе драйвера наблюдаем картинку, рисунок 1.

Рисунок 1 Проверка работы драйвера программы Mach3.

Если нет, следует проверить следующее 1) операционная система Windows 32bit 2) LPT порт включен в биосе, виден системой и совпадет адрес порта(0x378), то есть картинка из меню пуск->панель управления -> система -> оборудование -> диспетчер устройств -> порты COM и LPT должна быть такая.

Адрес порта можно посмотреть в свойствах(правая кнопка мыши на выделенной надписи), вкладка - ресурсы.

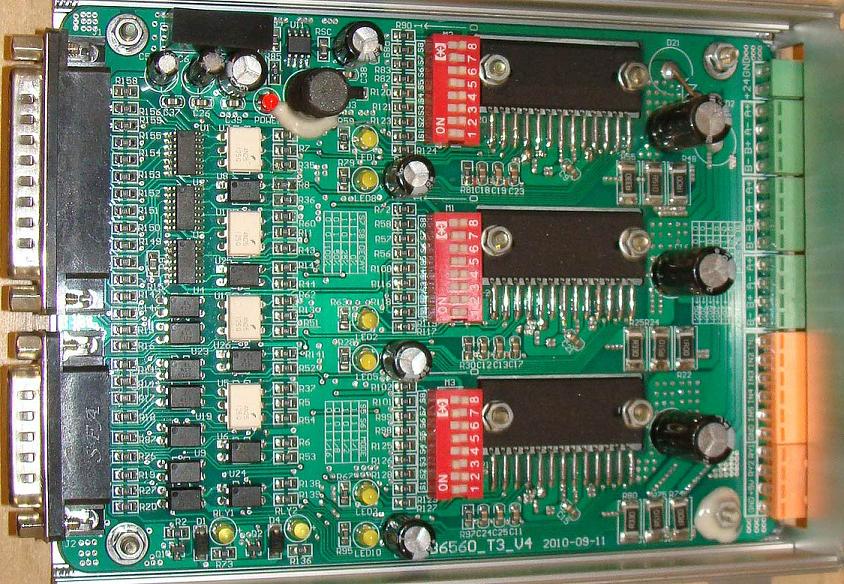

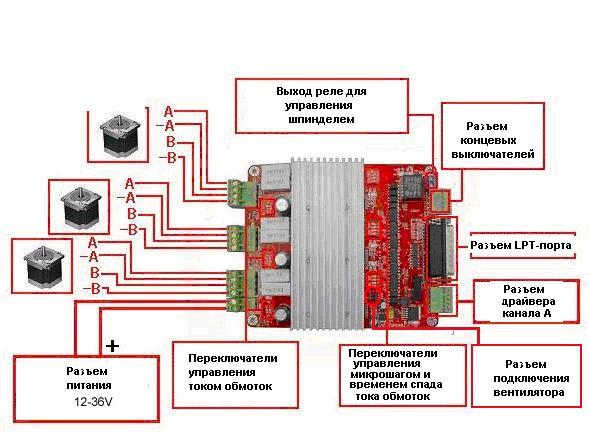

Рисунок 2. Открытый Контроллер ЧПУ станка без корпуса, с креплением на заднюю стенку портала.

Контроллеры ТB6560HQT предназначены для управления биполярными шаговыми двигателями с максимальным током обмотки до 3,5 А. В эту категорию попадает абсолютное большинство двигателей с типоразмером до NEMA23,

т.е. имеющих размер по боковой стороне до 2,3 дюйма или 57см.

Контроллер управления станком с ЧПУ в закрытом алюминиевом корпусе(на фото со снятой крышкой, для работы в режиме 1/2 шага переключатель 5 в положении ON, переключатель 6 в положении OFF, в контроллерах из комплекта станка переключатели уже выставлены, изменения не требуются)

Рисунок 3. Контроллер ЧПУ станка в алюминиевом корпусе

Переключение режимов обеспечивается выбором положений DIP-переключателей М1 и М2 для каждого из каналов контроллера(в контроллерах из комплекта станка переключатели уже выставлены, изменения не требуются!).

Напряжение питания двигателей и контроллера – от 12 вольт до 36 вольт.

Контроллер и все двигатели питаются от одного источника.

Контроллер имеет встроенную систему стабилизации тока в обмотке, величина тока не зависит от модели применяемого шагового двигателя и определяется: максимальный ток обмоток - величиной измерительных резисторов, установленных в контроллере, текущий – положением DIP-переключателей Т1-Т2 в каждом из каналов контроллера.

Для улучшения работы контроллера и повышения скоростных качеств предусмотрена возможность установки скорости спада тока в обмотке, это обеспечивается изменением положений DIP-переключателей D1-D2 для каждого канала контроллера.

|

УСТАНОВКА ТОКА |

T1 |

T2 |

УСТАНОВКА СКОРОСТИ СПАДА ТОКА |

D1 |

D2 |

РЕЖИМ ДРОБЛЕНИЯ ШАГА |

M1 |

M2 |

|

100% |

OFF |

OFF |

Быстрый |

ON |

ON |

1 |

ON |

ON |

|

75% |

ON |

OFF |

50% |

OFF |

ON |

1/2 |

ON |

OFF |

|

50% |

OFF |

ON |

25% |

ON |

OFF |

1/8 или 1/4 |

OFF |

OFF |

|

25% |

ON |

ON |

Медленный |

OFF |

OFF |

1/16 |

OFF |

ON |

Контроллеры приобретенные в комплекте со станком уже настроены и не требуется изменение положения конфигурационных перемычек. Если контроллер приобретен отдельно, то перед первым включением устанавливаем ток 25%(после всех проверок ток можно будет поднять, подробнее в пункте 4), скорость спада оставляем без изменений, режим дробления шага - 1/2 полушаг.

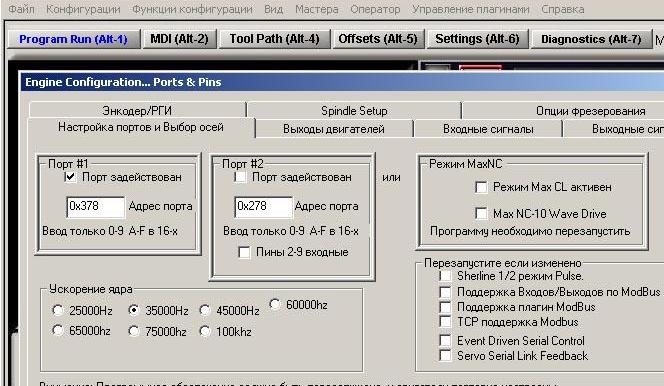

2. Установка порта.

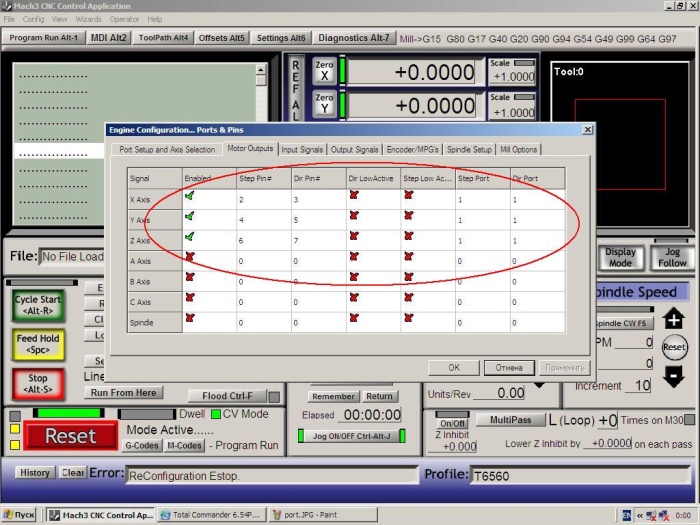

В меню "config"(«Конфигурации») выбираем "Port and Pins" (Порты и Пины) ставим галку на нужный порт, рисунок 4.

Рисунок 4. Установка(выбор) порта управления станком.

3 Настройка пинов управления двигателями

Выберите вкладку "Motor Outputs"(«Выходы двигателей») и сделайте изменения, как на рисунке 5.

Для станков с 4-мя моторами добавляются пины по A-axis =Enabled Step Pin= 8, Dir Pin = 9.

Если необходимо изменить направление вращения двигателей, то нужно установить галочку в поле Dir LowActive напротив нужной оси.

Рисунок 5. Настройка пинов управления шаговыми двигателями в программе Mach3.

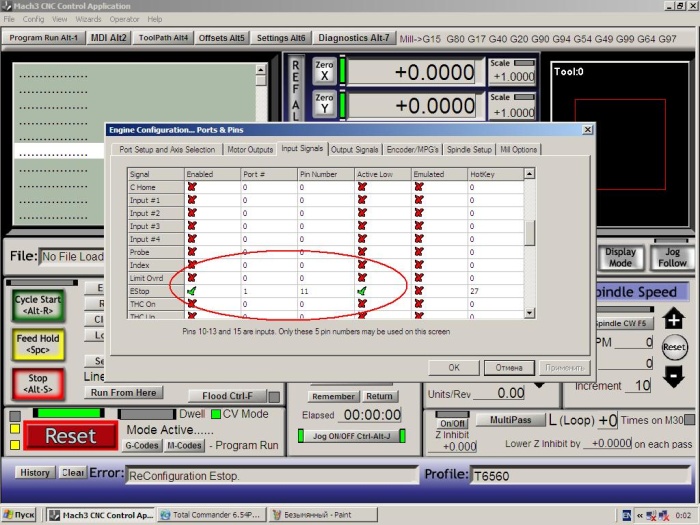

3 Выбираем соседнюю вкладку "Input Signal" , делаем изменения как на картинке, рисунок 6.

Рисунок 6. Настройка входного сигнала EStop.

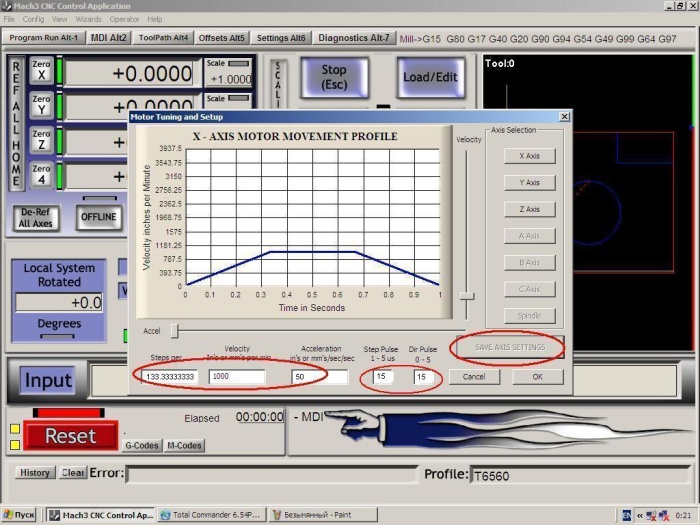

4 Установка скоростей холостых перемещений и передаточных чисел.

В меню "config"(«Конфигурации»)выбираем пункт «Motor Tuning» (Настройка двигателей)

Передаточные числа, скорости и ускорения устанавливаются раздельно для каждой оси, поэтому выбираем нужную ось, например «ось X» (Axis X) и вводим данные для нее, затем сохраняем данные и переходим к следующей оси.

Передаточное число (для установленного ходового винта ЧПУ станка)

В окошке «Шагов на мм» (Step per mm) данные вводятся в соответствии с таблицей для винтовых передач, соединенных напрямую с двигателем, имеющим угол одного шага 1,8 градуса.

|

Шаг винта мм |

Полный шаг |

1/2 шага |

1/8 шага |

1/16 шага |

| 1,5 (M10) | 133,33333 | 266,66666 | 1066,66666 |

2133,33333 |

| 1,75 (M12) | 114,28571 | 228,57142 | 914,28571 |

1828,57142 |

| 2,0 (TR10) | 100 | 200 | 800 |

1600 |

| 3,0 (TR12) | 66,66666 | 133,33333 | 533,33333 |

1066,66666 |

| 5,0 (ШВП1605) | 40 | 80 | 320 |

640 |

Вводим данные передаточного числа в программу(шагов на ММ / Steps per) .

Внимание! разделитель дробной части точка не запятая.

Устанавливаем для оси Х количество шагов на мм

Для Моделист2030 c винтом М12 Steps per равным "228.57142"

Для алюминиевого станка 200мм х 200мм c винтом TR10 Steps per равным "200"

Для Моделист3030 c винтом TR12 Steps per равным "133.333333"

Для Моделист3040, Моделист4060, Моделист4080 и алюминиевых станков (кроме модели 200мм х 200мм) c ШВП1605 Steps per равным "80".

Cкорость перемещений Velocity ставим не более 3000 для алюминиевых, не более 2000 для станков 3040 и 4060 с ШВП1605, не более 1000 для моделист2020 и 2030, ускорение Acceleration устанавливаем равным "50", длительность импульса шага Step Pulse и Dir Pulse устанавливаем равным "15", то есть как на картинке, рисунок 7.

Рисунок 7. Настройка передаточного числа, скорости холостых перемещений и ускорений.

затем нажимаем кнопку SAVE AXIS SETTING для сохранения

Переходим на вкладку Y Axis, устанавливаем всё аналогично оси Х . Cохраняем.

Переходим на вкладку Z Axis. Устанавливаем для оси Z:

Для Моделист2030 c винтом оси Z М12 Steps per равным "228,57142"

Для Моделист3030 и станка из алюминия 200мм х 200мм c винтом оси Z TR10 Steps per равным "200"

Для алюминиевых станков (кроме станка 200мм х 200мм) c винтом оси Z ШВП1605 Steps per равным "80"

Для Моделист3040-4060-4080 c винтом оси Z TR12 Steps per равным "133.333333".

Cкорость перемещений Velocity ставим аналогично описанному в разделе оси Х.

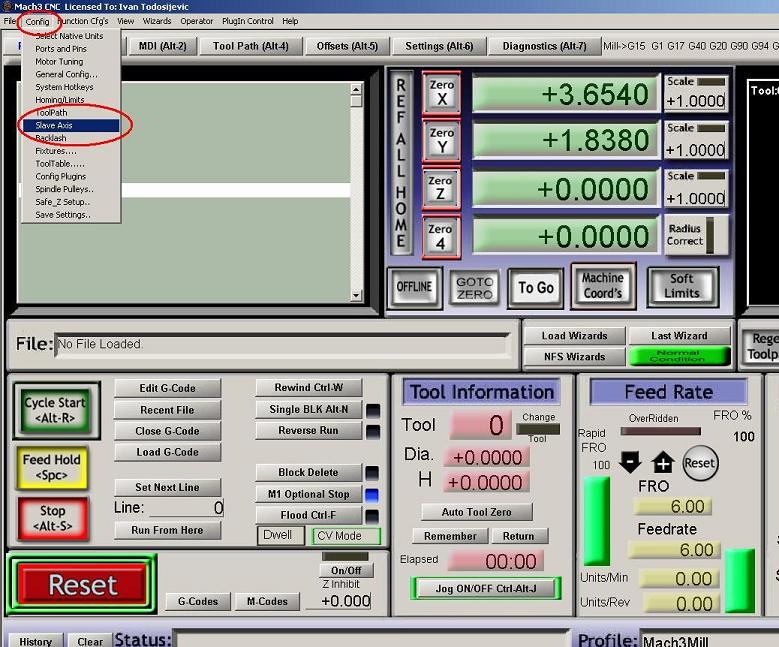

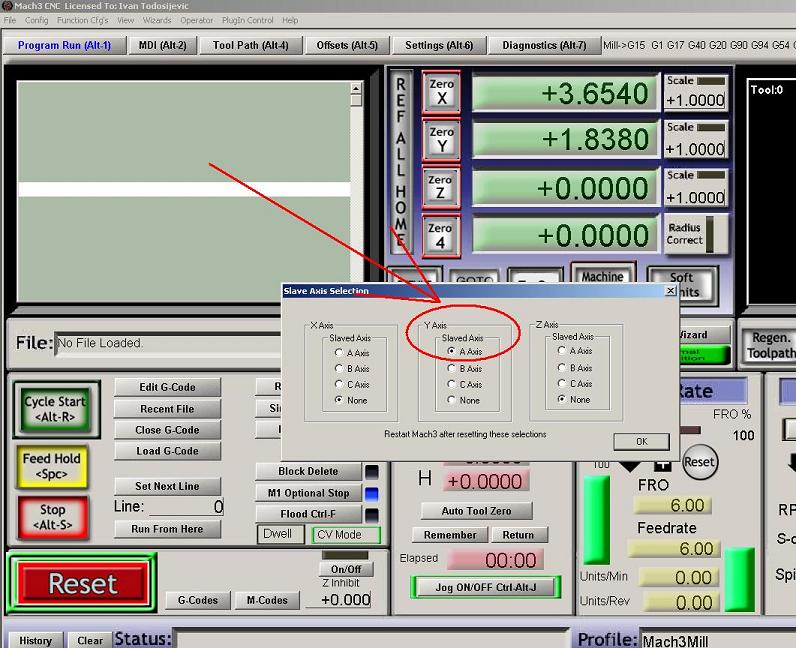

5. Настройка ведомой оси(только для 4х моторных станков Моделист3030М и Моделист60100 и Моделист90120)

Для 4х моторных станков с двумя ведущими моторами по одной оси,

необходимо произвести настройки для четвертого ведомого мотора. Для

этого в меню Config -> Slave Axis(рисунок 8) в настройках "Slave Axis Selection" в разделе "Y Axis Slaved Axis" выделяем "A Axis"(рисунок 9)

(или в разделе X Axis Slaved Axis" выделяем "A Axis", если ось с двумя моторами примете за X)

Рисунок 8. Выбор настройки ведомой оси

Рисунок 9. Настройка ведомой оси

6. Включение питания контроллера

Подключаем кабель LPT к контроллеру и компьютеру.

Включаем питание контроллера. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 10.

Рисунок 10. Порядок старта

В этот момент двигатели должны зафиксировать свое положение и слегка зашуметь.

Если контроллер уже настроенный из комплекта станка переходим к пункту 7.

Если необходимо настроить ток контроллера, то выждав 15-20 минут, определяем нагрев двигателей и радиатора контроллера и если их температура не повысилась, можно установить положение DIP-переключателей Т1-Т2 в положение соответствующее номинальному току для этих двигателей. Если вам неизвестен номинальный ток, установите положение DIP-переключателей в положение 50% тока и выждав еще 15 - 20 минут, снова проверьте нагрев. Если нагрева нет, можно повышать ток до 75% или до 100% . Оптимальным считается ток, когда двигатели после получасовой работы не нагреваются до температуры выше 50-60 градусов. Радиатор контроллера должен нагреваться не выше 40 градусов при длительной работе.

7 Проверка работы

Переходим на вкладку MDI Alt2(можно нажатием клавиш "alt"+"2") , нажимаем кнопку RESET, желтые квадратики слева от кнопки должны погаснуть, а мигающая полоска над кнопкой стать зеленого цвета. Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Для проверки корректности настроек, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окошках MACH3. Если расстояние в 10 раз меньше, то проверьте установленную систему единиц, на экране Settings внизу справа – mm/inch должно быть выбрано inch. Или Config – Select Native Units и выбрать inch.

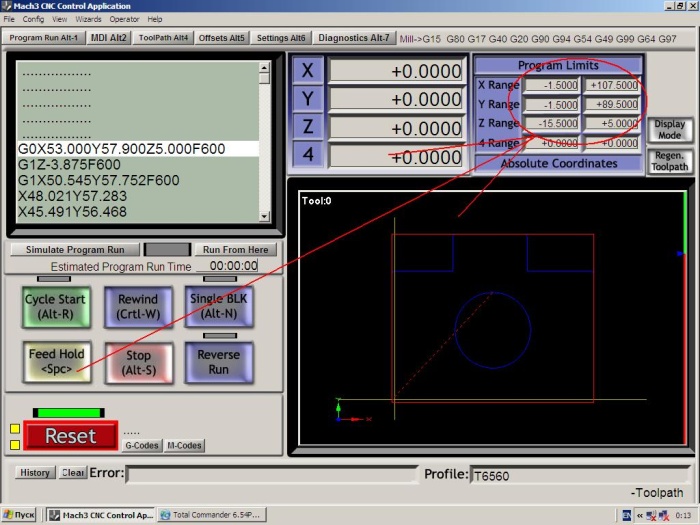

После этого можно загрузить и запустить

на выполнение программу резки. Предварительно установив инструмент над

начальной точкой реза, обычно это

левый ближний угол станка и высоту детали, нажимаем кнопки ZeroX, ZeroY, ZeroZ как на картинке, рисунок 11.

Рисунок 11. Проверка работы

Переходим на вкладку ToolPatch, загружаем подготовленный G-код (выбрав File -> Load G-code) наблюдаем размеры детали и положение на столе как на картинке, Рисунок 12.

Рисунок 12 Контроль размеров детали и положения на столе.

Нажимаем кнопку Cycle Start и наблюдаем в окне Tool и на станке перемещения инструмента.

Если направление вращения двигателей не совпадает с тем, которое необходимо, можно изменить полярность подключения одной из обмоток соответствующего канала или в меню «Конфигурации»(engine configuration), пункт меню Порты и Пины(Port&Pins) подменю «Выходы двигателей» (Motor outputs) изменить значение Dir Low Active в нужном канале.

На этом настройка закончена.

При желании можно поэкспериментировать с установкой разных скоростей и ускорений, выбирая те, которые вас больше устраивают и при которых двигатели вращаются устойчиво без пропуска шагов и подергиваний.

Максимальная скорость примерно равна 500-600 мм/мин на каждый миллиметр шага винта. Т.е. если ваш винт имеет шаг 1,5 мм, вы можете достичь скорости примерно 1000 мм/мин.

Добившись максимально возможной скорости, имейте ввиду, что для реальной устойчивой работы эти значения желательно снизить на 20-40%.

Можно также поэкспериментировать со скоростью спада тока в обмотках, но это лучше делать на готовом станке.

В дальнейшем для работы используйте инструкцию программы MACH3..

Mach3 - это пакет программного обеспечения, который работает на ПК и превращает его в экономичную станцию управления станком . Для работы Mach3 вам нужно иметь ПК, на котором установлена операционная система Windows 2000, Windows XP или 32-битная Windows Vista. (Для работы в операционной системе Windows Vista может понадобиться патч реестра, который можно скачать на сайте www.machsupport.com .) ArtSoft USA рекомендует использовать процессор с частотой не менее 1GHz и монитор с разрешением 1024 x 768 пикс. Стационарный компьютер дает лучшие результаты, по сравнению с лэптопами и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ , когда он не занят управлением вашим станком. При установке на ноутбук рекомендуется провести оптимизацию системы под Mach3.

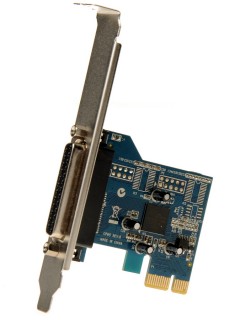

Mach3 и его драйвер параллельного порта соединяется с оборудованием станка через один (иногда через два) параллельный порт (порт принтера). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта), вы можете приобрести специальную плату – USB-LPT, которая подключается к компьютеру через USB порт, или приобрести плату расширителя портов PCI-LPT или PCI-E-LPT.

Mach3 генерирует импульсы шага и сигналы направления, выполняя последовательно команды G-кодовой управляющей программы (УП), и посылает их на порт(ы) компьютера или внешний контроллер. Платы электропривода двигателей осей вашего станка должны принимать сигналы шага и сигналы направления (step и dir), выдаваемые программой Mach3. Так обычно работают все шаговые двигатели и современные сервосистемы постоянного и переменного тока, оснащенные цифровыми энкодерами (датчиками положения).

Чтобы настроить систему с ЧПУ на

использование Mach3, вам необходимо установить ПО Mach3 на ваш компьютер

и правильно подключить электроприводы ваших двигателей к порту

компьютера.

Mach3 очень гибкая программа,

созданная для управления такими машинами, как фрезерные станки, токарные

станки, плазменные резаки и трассировщики. Характеристики станков,

управляемых Mach3, следующие:

· Частичное ручное управление. Кнопка Аварийного останова (EStop) обязательно должна присутствовать на любом станке.

· Две или три оси, расположенные под прямым углом друг к другу (обозначаемые как X, Y, и Z)

· Инструмент, движущийся относительно заготовки. Начальные положения осей фиксируются относительно заготовки. Относительность движения заключается в том, что (1) движется инструмент (например, фреза, зажатая в шпинделе, перемещается по оси Z или токарный инструмент, закрепленный в зажиме, совершает движение в направлении осей X и Z) или (2) перемещается стол и закрепленная на нем заготовка (например, на консольно-фрезерном станке происходит перемещение стола по направлениям осей X, Y и Z, когда инструмент и шпиндель неподвижны).

И дополнительно:

· Выключатели, сообщающие, когда инструмент находится в положении «База».

· Выключатели, определяющие ограничения разрешенного относительного движения инструмента.

· Управляемый «шпиндель». Шпиндель может вращать инструмент (фрезу) или заготовку (точение).

· До трех дополнительных осей. Они могут быть определены как ротационные (т.е. их движение измеряется в градусах) или линейные. Каждая из дополнительных линейных осей может быть подчинена оси X, Y, или Z. Они будут перемещаться вместе, управляемые УП или вашими ручными переездами, но обращение к ним осуществляется по отдельности (для получения детального описания см. параграф 5.6.4).

· Выключатель или выключатели, соединенные в защитную цепь станка.

· Управление способом подачи охлаждения (жидкостного и/или газообразного)

· Зонд - щуп в держателе инструмента, позволяющий производить оцифровку существующих деталей или моделей.

· Энкодеры, датчики положения со стеклянной шкалой, которые могут показывать положение узлов станка

· Специальные функции.

В большинстве случаев, станок

подключается к компьютеру, на котором установлен Mach3, через

параллельный (принтерный) порт(ы) компьютера. Простой станок использует

один порт, комплексному – иногда требуется два. Управление специальными

функциями, такими как LCD дисплей, смена инструмента, фиксирование осей

или конвейер для отвода стружки, происходит посредством подключения

специального устройства ModBus (например, PLC или Homan Design ModIO

контроллер). Также соединение может происходить через "эмулятор

клавиатуры", который генерирует псевдо нажатия клавиш в ответ на

сигналы ввода. Mach3 управляет сразу шестью осями, координируя их

одновременное движение с помощью линейной интерполяции, или осуществляя

круговую интерполяцию по двум осям (из X, Y и Z), в то же время линейно

интерполируя оставшиеся четыре с помощью угла, охваченного круговой

интерполяцией. Таким образом, при необходимости инструмент может

перемещаться по сужающейся винтовой траектории. Подача на протяжении

этих передвижений поддерживается в соответствии со значением, указанным в

вашей управляющей программе (УП), согласно ограничениям ускорения и

максимальной скорости осей. Вы можете вручную передвигаться по осям,

используя различные способы ручных Переездов. Если механизм вашего

станка представляет собой руку робота или гексапод, то Mach3 не сможет

им управлять, потому что в этом случае потребуются кинематические

вычисления, чтобы соотнести положение «инструмента» в точках X,Y и Z с

длиной и вращением «руки» станка. Mach3 может запускать шпиндель,

вращать его в любом направлении и выключать его. Также возможно

управление скоростью вращения (в об/мин) и наблюдение за углом его

наклона для выполнения таких задач, как нарезание резьбы. Mach3 может

включать и выключать два типа подачи охлаждения. Mach3 наблюдает за

аварийными выключателями Estop и контролирует использование выключателей

Баз, защитного оборудования и концевых выключателей. Mach3 сохраняет

базу данных параметров до 256 единиц различного инструмента. Однако,

если в вашем станке предусмотрена автоматическая смена инструмента или

магазина, вам придется управлять ею самостоятельно. В Mach3 имеется

возможность задания макросов, но для работы с этой

функцией пользователю нужно знать программирование.

Варианты приводов движения по осям

Шаговые и серво двигатели

Есть два возможных типа движущей силы для приводов осей

1 Шаговый двигатель

2 Серводвигатель (пост. или перем. тока)

Каждый

из них может передвигать оси движение посредством ходовых винтов

(прямых или шарико-винтовых), ремней, цепей, шестерен или червячной

передачи. Способ передачи движения определяет скорость и крутящий момент

получаемый от двигателя, зависящие от передаточного отношения

редуктора, характеристик механического привода. Свойства биполярного

шагового двигателя:

· Низкая стоимость

· Простое 4-х проводное подключение к двигателю

· Почти не требует ухода

· Скорость двигателя ограничена примерно 1000 оборотами в минуту, а вращающий момент ограничен, примерно, 3000 унциями на дюйм (21 Nm). Максимальная скорость определяется при работе двигателя или электроники привода на их максимально допустимом напряжении. Максимальный вращающий момент определяется при работе двигателя на его максимально допустимой силе тока (в амперах).

· Для производственных нужд шаговики станка должны управляться микрошаговым контроллером с дроблением шага, обеспечивающим плавность действий на любой скорости с соответствующей эффективностью.

· Шаговики обычно обеспечивают только управление открытыми циклами. Это означает, что существует возможность потери шагов при большой нагрузке, и это не сразу станет заметно для пользователя станка. На практике, шаговые двигатели обеспечивают вполне достаточную производительность на стандартных станках

С другой стороны, серводвигатель это:

· Относительно высокая цена (особенно для двигателей пост. тока)

· Требуются кабели и для двигателя и для энкодера

· Требуется уход за щетками (на двигателях переменного тока)

· Скорость двигателя может достигать 4000 оборотов в минуту, а вращающий момент практически не ограничен (насколько позволит ваш бюджет!)

· Используется управление закрытыми циклами, так что положение привода всегда должно быть правильным (иначе будет подан сигнал о сбое)

Фрезерный станок с поперечной кареткой

Начнем

с проверки минимально возможного расстояния движения. Это будет

абсолютный предел по точности выполняемой на станке работы. После мы

проверим ускоренные переезды и крутящий момент. Предположим, например,

что вы создали фрезерный станок с поперечной кареткой (ось Y), и ход

поперечной каретки составляет 12 дюймов. Вы собираетесь использовать

винт с резьбой в одну нить, с шагом в 0.1 дюйм и шариковой гайкой. Ваша

цель, достичь минимального движения в 0.0001

дюйма. Один полный

оборот винта с шагом в 0.1 дюйма дает движение на 0.1 дюйма, так что

перемещение на 0.0001 дюйма – это 1/1000 часть от этого. Это 1/1000

оборота вала двигателя, если он напрямую соединен с винтом.

Использование шагового двигателя. Минимальный шаг шагового двигателя

зависит от того, каким образом он управляется. Обычно распространенные

шаговые двигатели имеют 200 полных шагов на оборот, но контроллеры также

обеспечивают и микро-шаговые режимы. Микрошаговые режимы помогают

добиваться гладкого передвижения на высшем значении скорости подачи, и

многие контроллеры позволяют производить 10 микрошагов на один полный

шаг. 200-шаговый двигатель с 10 микрошагами на один полный шаг

обеспечивает

1/2000 оборота, как минимальный шаг. Как показано в примере выше, два

микро-шага дадут желаемое минимальное перемещение на 0.0001 дюйма. Это,

однако, должно рассматриваться с некоторыми оговорками. Тогда как число

микрошагов на один шаг растет, крутящий момент быстро падает. В

зависимости от нагрузки, ложащейся на двигатель, может не быть

достаточного крутящего момента для действительного движения мотора на

один микрошаг. Бывает необходимо сделать

несколько микрошагов прежде

чем появится достаточный крутящий момент. В общем, для получения точных

результатов используйте не микрошаговый режим. Основные преимущества

микрошагового режима – уменьшение механических помех, сглаживание

запуска и снижение резонансных проблем. Теперь обратим внимание на

возможную скорость ускоренных переездов. Предположим, по минимуму, что

максимальная скорость двигателя – 500 оборотов в минуту. В нашем примере

с

ходовым винтом с шагом 0.1 дюйма, 500 оборотов в минуту дадут

скорость ускоренных переездов 50 дюймов в минуту, или около 15 секунд

для преодоления 12 дюймов длины направляющих. Этот результат является

удовлетворительным, но не впечатляющим. На такой скорости электронике

микрошагового привода двигателя требуется 16,667 (500 об./мин. * 200

шагов на оборот * 10 микрошагов на шаг / 60 секунд в минуте) импульсов в

секунду. На компьютере с частотой 1 ГГц, Mach3 может генерировать

одновременно по 35,000 импульсов в секунду для каждой из 6 возможных

осей. Так что, с такой задачей она справится без проблем. Теперь следует

определить требуемый для станка крутящий момент, который задаст

параметры требующегося двигателя. Одним из способов измерить его,

является установка станка на тяжелейший рез, который, как вы считаете,

вам когда-нибудь придется сделать, применив наибольший затяг (скажем

12”) на ручном колесике, применяемом на направляющих, закрутив до отказа

балансировочную пружину (или приспособив под эти цели пружину от

кухонных весов). Крутящий момент для этого реза (в унциях-дюймах) –

считанный баланс (в унциях) x 12. Другой способ, это использовать

информацию о калибре и параметрах двигателя, который, как вы знаете,

стоит на таком же станке с такими же направляющими и винтом. Поскольку

шаговый двигатель может «терять шаги» с набеганием погрешности, лучше

используйте двигатель большего калибра с запасом в крутящем моменте.

Также вы можете увеличить крутящий момент с помощью редуктора. Если

вычисленная скорость ускоренных переездов находится в разумных пределах,

вы можете рассмотреть вариант снижения передаточного отношения до 2:1

(применив, скажем, зубчатую ременную передачу), что должно удвоить

крутящий момент на винте. Это позволит использовать двигатель меньшего

калибра (а, следовательно, и дешевле).

Привод портального трассировщика

Для

портального трассировщика может потребоваться движение, по меньшей

мере, на расстояние 60 дюймов по оси портала. Винт шарико-винтовой пары

для такой длины - это слишком дорогое и сложное решение, так как, кроме

прочего, его тяжело защитить от пыли. Многие разработчики приходят к

использованию передач посредством цепей или зубчатых колес. Выберем

минимальный шаг в 0.0005 дюйма. Ведущая шестерня с 20-ю зубцами и шагом ј

дюйма дает порталу перемещение 5 дюймов на оборот шестерни. Шаговый

двигатель (десять микрошагов) дает 2000 шагов на оборот, так что между

двигателем и валом шестерни требуется редукция 5:1 (используя ремень или

редуктор) [0.0005" = 5"/(2000 x 5)] и при передаточном отношении 5:1

один

оборот шагового двигателя даст в результате перемещение на 1

дюйм. С такой конструкцией, если мы получим 500 оборотов в минуту от

шаговика, перемещение будет 500 дюймов в минуту или 8.33 дюйма в

секунду. Ускоренный переезд на 60 дюймов, не принимая во внимание

ускорение и замедление, займет 7.2 секунды [60 дюймов/8.33=7.2].

Вычисление крутящего момента на этом станке сложнее, чем на фрезере с

поперечной кареткой, учитывая массу передвигаемого портала, инерцию,

длительность ускорения и замедления, что, наверное, важнее, чем сила

реза. Чужой опыт или самостоятельные эксперименты